Когда слышишь 'машина для намотки электрических кабелей', многие представляют простейший барабан с ручкой. На деле это сложный комплекс, где каждая деталь влияет на сохранность изоляции и скорость погрузки. В 2004 году, когда мы начинали в ООО Золотые Технологии Проводное и Кабельное Оборудование, даже поставщики путали намотку с обычной перемоткой – разницу осознаёшь только после сорванных сроков из-за перекрученных жил.

До сих пор встречаю мастерские, где кабель наматывают на самодельные деревянные барабаны с трещоткой от грузовика. Такие установки убивают гибкие медные жилы – при разгрузке получаешь 'пружину', которую нельзя проложить в кабельный канал. Наш первый заказ из Норильска в 2008 году чуть не провалился из-за этого: клиент требовал машину для намотки электрических кабелей с тормозной системой, а мы привезли механизм с фиксатором из советского трактора.

Современные модели должны учитывать индекс скрутки – например, для кабелей КГХЛ нужен плавный останов при достижении 180° поворота. Немецкие конкуренты делают упор на сервоприводы, но в условиях уральских зим их электроника выходит из строя быстрее, чем наши гидравлические ограничители. Кстати, на сайте gtcablemachinery.ru мы как раз выложили отчёт по испытаниям в -45°C – там видно, где инженеры сэкономили на уплотнителях.

Запомнился случай с кабелем АВБбШв 4х120 – когда его наматывали на барабан диаметром меньше 2,5 метров, алюминиевые жилы давали микротрещины. Пришлось переделывать всю партию барабанов, хотя по ГОСТу достаточно было 1,8 метра. Теперь всегда проверяем не только сечение, но и память материала.

В 2015 году мы поставили линейку машин с электроприводом на завод в Таганроге – через полгода вернулись к гидравлике. Не из-за мощности, а из-за скачков напряжения: когда одновременно запускаются три машины для намотки электрических кабелей, сеть просаживается даже при стабилизаторах. Гидравлика медленнее, но зато не сжигает обмотку при резком старте.

Хотя для тонких кабелей до 10 мм2 электропривод незаменим – особенно при намотке в бухты с переменным шагом. Японские аналоги пока обходят нас по точности, но их стоимость сравнима с переоборудованием цеха. Кстати, в Дунгуане, где базируется наша компания, как раз тестируют гибридные системы – возможно, через год предложим нечто среднее.

Самое сложное – объяснить заказчику, почему он платит за гидравлику дороже. Приходится показывать калькуляцию: замена частотного преобразователя на электромоторе обходится в 40% стоимости новой машины, а ремонт гидроцилиндра – максимум 15%.

Современные системы контроля натяжения иногда опаснее простых механических ограничителей. Как-то поставили машину с лазерным определением витков – она идеально работала на чёрном кабеле, но стоило подать кабель с белой полосой, как датчик начал 'видеть' двойные витки. Пришлось экранировать систему алюминиевой фольгой, хотя в документации такого не требовалось.

Особенно капризны системы для бронированных кабелей – датчик давления часто принимает деформацию бронепокрова за критическое натяжение. После трёх месяцев экспериментов мы разработали калибровку под каждый тип брони, но это ноу-хау так и не попало в каталог gtcablemachinery.ru – слишком специфично для массового покупателя.

Зато теперь всегда советую заказчикам тестировать автоматику на реальном кабеле, а не на демо-стенде. Как показал наш опыт с ООО Золотые Технологии Проводное и Кабельное Оборудование, разница между лабораторными и цеховыми условиями иногда сводит на нет все преимущества 'умной' техники.

В 2021 году мы анализировали отказы машин за 10 лет – 70% поломок связаны с недоступностью заменяемых узлов. Итальянские производители делают корпуса неразборными, при поломке подшипника приходится менять весь модуль. Поэтому наши инженеры в Дунгуане разработали сборную раму с болтовыми соединениями – да, она тяжелее на 15%, но зато ремонт занимает 2 часа вместо 2 недель.

Особенно важно это для северных регионов: когда машина для намотки электрических кабелей выходит из строя в Норильске, ждать запчасти из Китая – значит останавливать прокладку на месяц. Мы с 2018 года держим на складе в Красноярске ремкомплекты для всех поставляемых моделей, даже если они не востребованы – это дорого, но сохраняет репутацию.

Кстати, именно ремонтопригодность стала ключевым аргументом при поставке оборудования для ВСТО – там техника работает в полевых условиях, где нет возможности для тонкой настройки. Пришлось даже разработать версию с усиленными сальниками – обычные выходили из строя от песка.

Многие заказчики выбирают машины по цене за единицу, не учитывая стоимость оснастки. Стандартный барабан для кабеля 35 кВ стоит как треть машины, а менять его придётся каждые 3-4 года. Мы в ООО Золотые Технологии Проводное и Кабельное Оборудование всегда показываем полный расчёт на 5 лет – иногда дорогая немецкая машина оказывается выгоднее китайской из-за долговечности оснастки.

Ещё один нюанс – энергопотребление. Гидравлическая машина для намотки электрических кабелей 'съедает' на 30% больше электричества, но экономит на обслуживании. Для круглосуточных производств это критично – замена масла в гидросистеме раз в полгода против ежемесячной замены щёток на электромоторе.

Сейчас экспериментируем с системой рекуперации энергии – когда барабан раскручивается при размотке, двигатель работает как генератор. Пока получается возвращать до 15% затрат, но система капризна при переменных нагрузках. Думаю, через пару лет доведём до ума – уже есть предзаказы с Уралмаша.

Сейчас все говорят про IoT и Industry 4.0, но в реальности большинство заводов до сих пор используют машины с кнопочным управлением. Наша статистика с gtcablemachinery.ru показывает: только 12% клиентов готовы платить за удалённый мониторинг. Хотя для сетевых компаний это необходимость – диспетчер должен видеть, сколько метров кабеля осталось на барабане.

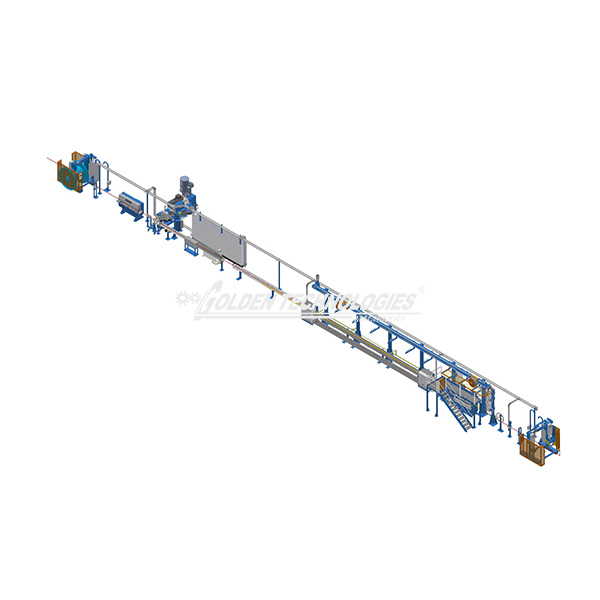

Интересное направление – модульные конструкции. В прошлом месяце собирали машину для намотки электрических кабелей для кабеля с оптическим волокном – пришлось комбинировать стандартные узлы с сенсорами для контроля минимального радиуса изгиба. Получилась универсальная платформа, которую можно перенастраивать под разные типы кабелей.

Главный вызов – уменьшение габаритов без потери мощности. На выставке в Шанхае видели прототип с компактными гидроцилиндрами, но его стоимость превышает разумные пределы. Думаю, лет через пять появятся доступные решения – а пока продолжаем оптимизировать текущие модели.