Когда слышишь 'машина для намотки кабелей', многие представляют просто барабан с мотором. На деле же это сложная система, где каждая деталь влияет на сохранность изоляции и срок службы кабеля. За 15 лет работы с оборудованием ООО Золотые Технологии Проводное и Кабельное Оборудование убедился: 80% брака при транспортировке возникает из-за неправильной намотки.

Взялись как-то за заказ для судового кабеля. Клиент жаловался на постоянные перегибы жил. Оказалось, предыдущий поставщик использовал машину без системы плавного торможения - кабель буквально 'шлепался' на барабан при остановке. В наших же моделях стоит инерционный тормоз с регулировкой натяжения.

Мало кто обращает внимание на направление укладки. А ведь при перемотке многожильных кабелей это критично. Помню, на объекте в Уфе пришлось переделывать всю партию - местные электрики не учли левую навивку, и кабель при размотке перекручивался.

Самый неприятный момент - когда производитель экономит на опорных роликах. Видел китайскую машину, где они были из обычной стали без закалки. Через полгода работы появились борозды, которые повреждали оболочку кабеля. В г. Дунгуань, где находится наш завод, эту проблему решили использованием роликов с карбид-вольфрамовым напылением.

До 2010 года многие считали цифровые блоки управления излишеством. Сейчас же без них даже средние производства не работают. Но есть нюанс: не все ПЛК одинаково полезны.

На сайте https://www.gtcablemachinery.ru мы выкладываем тестовые видео с разными режимами намотки. Особенно важна функция 'переменного шага' для кабелей разного диаметра. Как-то пришлось перематывать силовой кабель 240 мм2 - без автоматического расчета шага витки ложились с зазорами.

Счетчики метража - отдельная история. Механические выходят из строя через 2-3 месяца интенсивной работы. В наших последних моделях стоят энкодеры с защитой от вибрации. Проверяли на кабеле для горнодобывающего оборудования - погрешность менее 0,5% даже при постоянной тряске.

Часто заказчики недооценивают подготовку фундамента. Был случай на заводе в Подмосковье - поставили машину на неподготовленный пол, через неделю появился люфт в подшипниках. Пришлось демонтировать и заливать бетонную подушку с анкерными болтами.

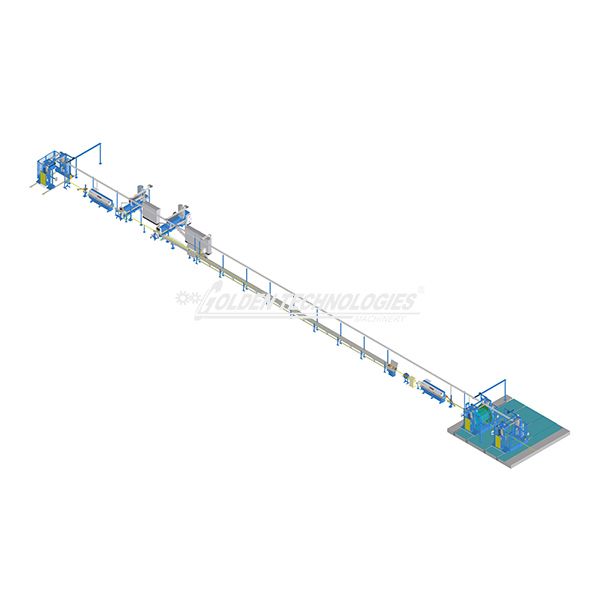

Особенно сложно интегрировать оборудование в существующие линии. В 2017 году модернизировали цех в Татарстане - старые советские конвейеры и новая машина для намотки кабелей. Пришлось проектировать переходные секции с дополнительными направляющими роликами.

Температурный режим часто игнорируют. А между тем при работе с ПВХ-изоляцией важно поддерживать +15...+25°C. На одном из объектов в Сибири пришлось устанавливать тепловые завесы - при -10°C кабель становился хрупким и трескался на изгибах.

Критически важный момент - доступность запчастей. Видел итальянские машины, где для замены подшипника нужно было разбирать половину конструкции. В наших моделях все узлы модульные - замена электропривода занимает не более 2 часов.

Часто ломаются натяжные устройства. Особенно в моделях с пневмоприводом. Перешли на электромеханические системы - меньше изнашиваемых деталей, проще диагностика. На портале GTCableMachinery есть каталог с 3D-моделями всех узлов - клиенты могут сразу увидеть конструкцию.

Редукторы - отдельная тема. Китайские аналоги служат 1-2 года, потом начинают сыпаться. Используем немецкие производители, хоть и дороже на 30%, но работают без замены по 5-7 лет. Важно менять масло по графику - многие пренебрегают этим.

При расчете окупаемости редко учитывают скорость переналадки. Классический пример: при переходе с кабеля 50 мм2 на 120 мм2 простая машина требует 40-50 минут. Наши модели с быстросъемными узлами - 15-20 минут. За год набегает существенная экономия.

Энергопотребление - еще один неочевидный фактор. Старые асинхронные двигатели потребляют на 40% больше при пиковых нагрузках. Перешли на сервоприводы - дороже изначально, но за 3 года экономия на электрике покрывает разницу.

Обучение операторов - часто упускают из виду. Разработали видеокурсы с типичными ошибками. Самая распространенная - неправильная установка кабеля в направляющие, приводит к преждевременному износу роликов.

Сейчас экспериментируем с системой оптического контроля витков. Проблема в том, что датчики плохо работают при загрязнении. Тестируем ultrasonic-сенсоры - пока дороговато, но точность выше.

Интересное направление - гибридные системы для кабелей с жидкостным охлаждением. Там особые требования к минимальному радиусу изгиба. В прошлом месяце как раз поставили такую установку на завод в Екатеринбурге.

Мобильные решения становятся востребованнее. Недавно разработали компактную машину для намотки кабелей с аккумуляторным питанием - для полевых условий. Пригодилась при прокладке временных линий на стройплощадках.

В целом, за 16 лет работы с основания ООО Золотые Технологии Проводное и Кабельное Оборудование в 2004 году понял главное: надежность оборудования определяется не только конструкцией, но и пониманием технологии. Часто самые простые решения оказываются эффективнее сложных систем.