Когда речь заходит об изолировании проводов, многие сразу представляют себе простейшие ручные инструменты — и это главная ошибка. На деле машина для изоляции проводов давно переросла функцию ?просто надеть трубку?, особенно в промышленных масштабах. Я сам лет десять назад думал, что купил ?ту самую? модель, а в итоге три месяца мучился с калибровкой температуры нагревателя. Сейчас уже понимаю: если оборудование не учитывает тип полимерного материала — хоть плачь.

Вот смотрите: для тонких монтажных проводов до 0.5 мм2 подойдёт компактная установка с роликовой подачей. Но если берёте кабели сечением 4–6 мм2 — тут уже нужен механизм с гидравлическим прижимом. Однажды на объекте в Новосибирске поставили машину с электротермическим ножом для снятия изоляции, а она на морозе стала ?залипать?. Пришлось экранировать блок управления — мелочь, а без неё работа встаёт.

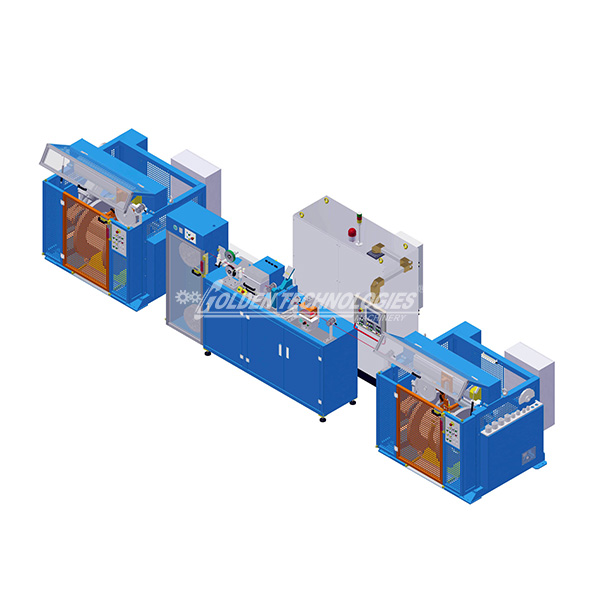

Кстати, про температурные режимы. Универсальные машины часто грешат перегревом ПВХ-изоляции — материал начинает пузыриться на стыках. Для таких случаев у ООО Золотые Технологии Проводное и Кабельное Оборудование в ассортименте есть линейка с двухзонным подогревом. Я тестировал их оборудование на объекте в Дмитрове — там как раз шло производство кабелей для морозостойких условий. Разница в качестве изоляции заметна даже визуально: нет наплывов, толщина слоя равномерная.

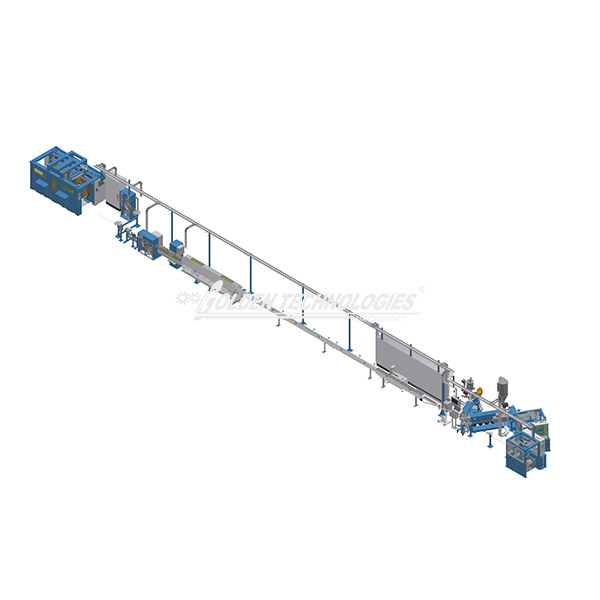

Ещё один момент — скорость. Если берёте машину для мелкосерийного производства, хватит и 150–200 м/мин. Но для линий, где идёт одновременная оплётка и маркировка, лучше смотреть на модели с запасом по производительности. Мы как-то в 2018 году поставили машину с максимальной скоростью 180 м/мин, а через полгода пришлось её апгрейдить — заказы на длинные партии возросли. Теперь всегда советую: берите с запасом в 25–30%.

Современная машина для изоляции проводов — это не просто механизм, а целый комплекс с датчиками. Например, оптический контроль толщины изоляции. Раньше приходилось каждый час брать замеры микрометром, сейчас датчики сами корректируют подачу материала. Правда, есть нюанс: если в помещении сильные вибрации (например, от соседнего пресса), датчики могут сбоить. Столкнулся с этим на заводе в Казани — пришлось ставить демпферы.

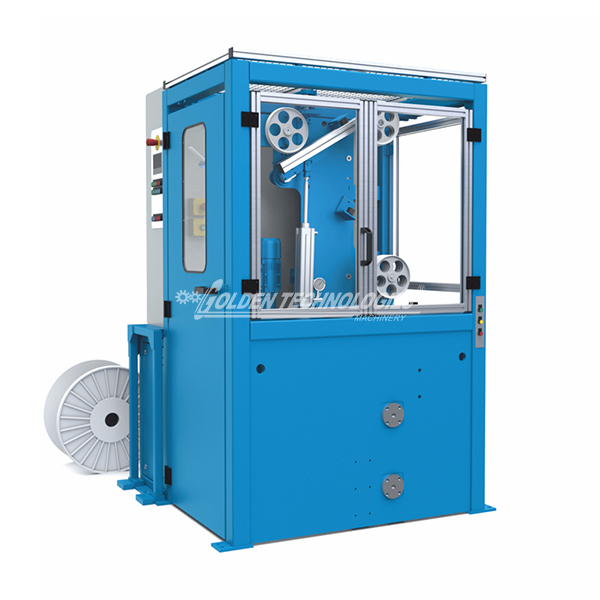

Система ЧПУ — отдельная тема. Многие гонятся за ?навороченными? панелями, а по факту используют 3–4 функции. Я обычно рекомендую начать с моделей, где есть базовый набор: контроль температуры, скорости и натяжения. Например, в оборудовании от ООО Золотые Технологии удачно реализован режим памяти на 20 профилей — для перехода между разными типами проводов не нужно каждый раз перенастраивать параметры.

Кстати, про натяжение. Если оно недостаточное, изоляция ложится неравномерно; если перетянуть — провод деформируется. Опытный оператор определяет это на слух (характерный шелест при проходе через направляющие), но для новичков лучше брать машины с автоматической компенсацией. У нас была история, когда практикант по неопытности испортил 300 метров медного провода — с тех пор настаиваем на датчиках контроля натяжения.

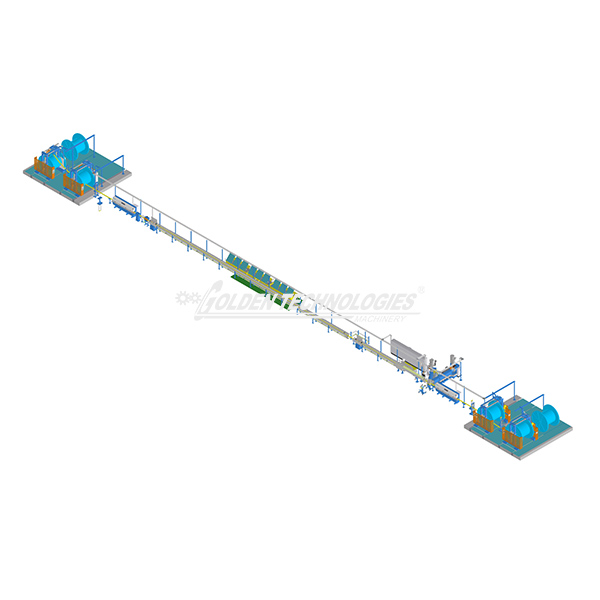

В 2021 году мы комплектовали линию для производства автомобильной проводки. Там ключевым было требование по термостойкости изоляции — до 125°C. Стандартные машины не подходили: либо не держали температуру, либо перегревали локально. В итоге остановились на модели с керамическими нагревателями и принудительным охлаждением. Кстати, её как раз поставляли через https://www.gtcablemachinery.ru — там были нужные сертификаты по автомобильным стандартам.

Другой пример — производство кабелей для солнечных электростанций. Там важна УФ-стойкость изоляции, а это требует точной дозировки добавок в полимер. Пришлось дорабатывать узел смешения: устанавливать дополнительный дозатор. Сама машина для изоляции проводов при этом была базовой, но модернизация узла подачи сырья заняла почти месяц. Вывод: иногда проще сразу брать оборудование с возможностью апгрейда.

А вот негативный опыт. В 2019 году пытались адаптировать китайскую машину под российские стандарты кабелей. Вроде бы и параметры подходили, но когда начали работать с алюминиевыми жилами, выяснилось, что направляющие ролики не рассчитаны на мягкий металл — оставались микродефекты. В итоге оборудование вернули, перешли на специализированные модели. С тех пор всегда проверяю паспорт на соответствие материалам.

Частая проблема — загрязнение экструзионной головки. Особенно если работаете с цветными маркировками — пигменты оставляют налёт. Раньше чистили вручную щётками, сейчас используем ультразвуковые ванны. Важный момент: после чистки нужно обязательно прогонять тестовый отрезок — иначе возможны отклонения по толщине. Однажды после обслуживания пропустили этот этап, и партия ушла с браком.

Ещё забывают про калибровку датчиков. Например, лазерный измеритель толщины может ?врать? на 0.1–0.2 мм, если в помещении скачет влажность. Мы раз в квартал проводим поверку эталонными образцами. Кстати, на сайте ООО Золотые Технологии Проводное и Кабельное Оборудование есть рекомендации по периодичности ТО — там учтены и наши заметки по работе в условиях Сибири.

И конечно, подготовка операторов. Современная машина для изоляции проводов требует понимания не только механики, но и основ материаловедения. Как-то пришлось объяснять новому сотруднику, почему нельзя резко менять температуру при переходе с ПВХ на полиэтилен — материал кристаллизуется неравномерно. Теперь вводный инструктаж всегда включаем в план запуска линии.

Сейчас активно развиваются системы с ИИ-контролем дефектов. Например, камера фиксирует микропузыри в изоляции, а алгоритм корректирует параметры экструзии. Мы тестировали такую на опытном участке — пока дороговато, но для прецизионных кабелей уже оправдано. Думаю, через пару лет это станет стандартом для линий высокого напряжения.

Ещё интересное направление — гибридные машины, где совмещены операции изолирования и экранирования. Особенно востребовано для кабелей связи. Правда, есть сложность с синхронизацией скоростей — если экран накладывается быстрее изоляции, появляется ?гармошка?. Над этим сейчас бьются инженеры, в том числе и в ООО Золотые Технологии — они как раз базируются в Дунгуане, где сосредоточены передовые производства.

Лично я считаю, что будущее — за модульными машинами. Когда можно докупать блоки под конкретные задачи: тот же УФ-стабилизатор или систему охлаждения. Уже сейчас некоторые производители предлагают такие решения, но пока они слабо адаптированы под наши ГОСТы. Надеюсь, лет через пять ситуация изменится — будет проще собирать линии под специфичные проекты без переплат за ненужные функции.

.jpg)