Когда слышишь про машину для выдувания ВОЛС, многие сразу представляют что-то вроде промышленного пылесоса с мудрёной электроникой. На деле же это скорее шахматная доска, где каждый ход должен быть просчитан до микронa. Вот уже пятнадцать лет через наши цеха в Дунгуане прошли сотни таких установок, и до сих пор встречаю заказчиков, уверенных, что главное — давление воздуха. На самом деле, если не учитывать трение об направляющие ролики, даже идеальный компрессор не спасёт от обрыва нити на поворотах трассы.

Помню, как в 2012-м к нам привезли немецкий прототип с системой подачи воздуха через керамические сопла. В теории — минимальный контакт с поверхностью волокна. На практике же выяснилось, что при скорости выше 120 м/мин керамика начинает вибрировать, создавая резонансные точки. Пришлось переделывать весь узел подачи, заменив материал на композитный полимер. Именно тогда мы в Золотых Технологиях начали экспериментировать с антистатическими покрытиями направляющих.

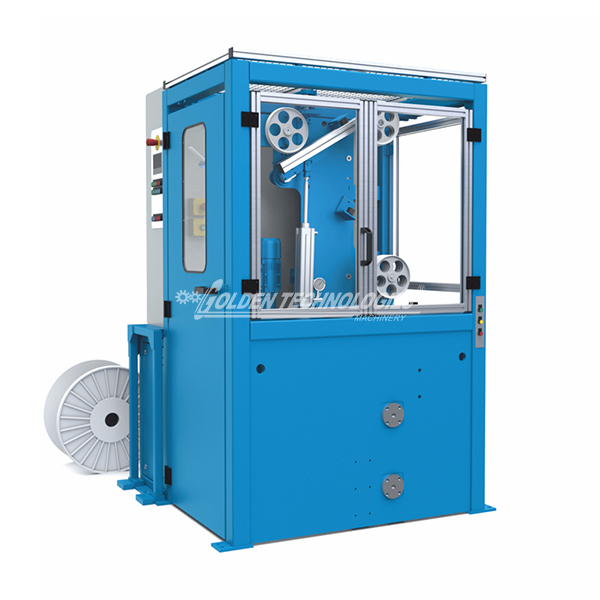

Сейчас в новых моделях, например в нашей серии GTC-FB48, используется трёхточечная система стабилизации. Но и тут есть нюанс: при монтаже в полевых условиях монтажники часто забывают калибровать датчики натяжения после транспортировки. В результате получаем расхождение в 5-7% между заявленной и реальной скоростью укладки. Как-то раз пришлось лететь в Новосибирск, где из-за такой мелочи заказчик потерял два километра волокна — оно просто лопнуло при прохождении через колодец с отрицательной температурой.

Кстати про температуру. Многие недооценивают влияние конденсата в воздушных магистралях. В прошлом месяце как раз разбирали случай с машиной, которая работала в приморском климате. Влажность 90% плюс перепады температур — и вот уже в ресивере скапливается вода, которая потом выстреливает каплями прямо в тракт подачи волокна. Пришлось разрабатывать дополнительную систему осушки с термостатированием. Не самое элегантное решение, но дешёвое и эффективное.

В 2019-м был показательный случай с одним из операторов связи. Решили сэкономить и купили китайский аналог нашей машины за полцены. Через три месяца эксплуатации вышла из строя плата управления — оказалось, производитель поставил конденсаторы, рассчитанные на 2000 часов работы вместо требуемых 10000. Пришлось им экстренно поставлять нашу систему контроля напряжения, которую мы как раз тестировали для арктических условий.

Сейчас в базовой комплектации GTC-FB48 мы ставим дублирующие датчики скорости. Это увеличивает стоимость на 12%, но зато снижает риски при работе с хрупкими марками волокна типа G.657.A2. Кстати, именно с этим типом волокна чаще всего возникают проблемы у новичков — его коэффициент трения на 15% выше, чем у стандартного G.652.D, но многие операторы до сих пор используют одинаковые настройки для всех типов.

Интересно, что самыми капризными оказались компактные машины для внутридомовой разводки. Там и пространства мало, и трассы сложные. Пришлось разрабатывать специальный модуль с гибкими валиками — обычные алюминиевые при частых изгибах быстро покрывались микротрещинами. Такие нюансы не прописаны в технической литературе, только опытным путём определяются.

Работа в промзонах всегда преподносит сюрпризы. Как-то в Челябинске столкнулись с проблемой — вибрация от проходящих грузовиков вызывала ложные срабатывания сенсоров. Пришлось на месте дорабатывать крепления амортизаторов. Зато потом это решение внедрили во все машины для промышленного использования.

Ещё запомнился случай в Сочи, где пришлось монтировать волокно вдоль железной дороги. Стандартные машины для выдувания не подходили из-за постоянной вибрации грунта. Разработали тогда систему с магнитными демпферами — дорогое удовольствие, но зато надёжное. Кстати, именно после этого проекта начали сотрудничать с научным институтом по вопросам виброзащиты.

Сейчас в новых разработках используем сенсоры на основе пьезоэлементов — они менее чувствительны к низкочастотным помехам. Но и тут есть ограничения: при температуре ниже -25°C пьезокерамика становится хрупкой. Для северных регионов приходится сохранять старые решения с индуктивными датчиками.

Многие недооценивают важность подготовки кабельного канала. Видел случаи, когда идеально настроенная машина не могла протолкнуть волокно всего из-за одного незамеченного заусенца в муфте. Сейчас всегда рекомендую перед началом работ пропускать через трассу чистящую поршень-ёршик — простая процедура, но экономит нервы и время.

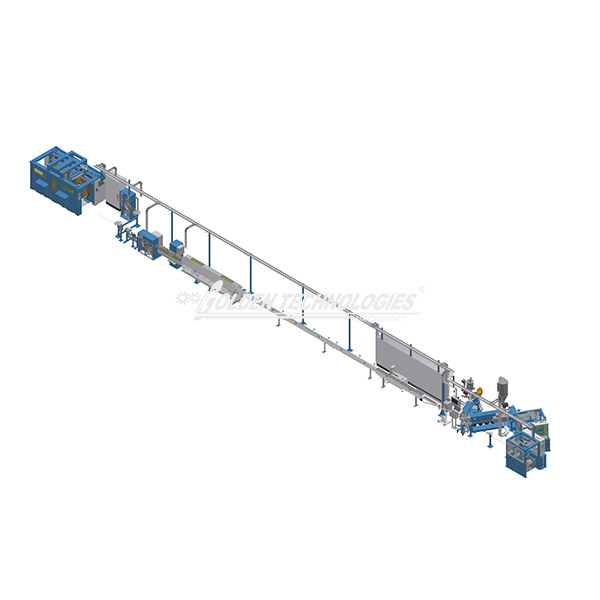

Скорость выдувания — отдельная тема. Максимальные 180 м/мин — это для идеальных условий. На практике же редко получается больше 140-150. Особенно при работе с самонесущим кабелем, где жёсткость оболочки создаёт дополнительное сопротивление. Кстати, именно для таких случаев мы в Золотых Технологии разработали систему прогрева кабеля — не панацея, но помогает в 70% случаев.

Интересный момент с диаметром кабеля. Казалось бы, чем тоньше, тем легче должно проходить. Но на самом деле есть оптимальный диапазон 6-8 мм — меньше уже проблемы с жёсткостью, больше возрастает трение о стенки. Это как раз тот случай, когда теория расходится с практикой.

Сейчас все говорят про автоматизацию, но в случае с выдувными машинами полный отказ от оператора — сомнительное решение. Как минимум потому, что невозможно заранее предусмотреть все нюансы трассы. Даже наши самые продвинутые системы требуют вмешательства при изменении рельефа или наличии нестандартных соединений.

Пробовали внедрять ИИ для прогнозирования нагрузок — пока получается дорого и не очень надёжно. Зато простые алгоритмы на основе данных с датчиков хорошо себя показали. Например, система автоматического снижения скорости при росте сопротивления уже спасла не один километр волокна.

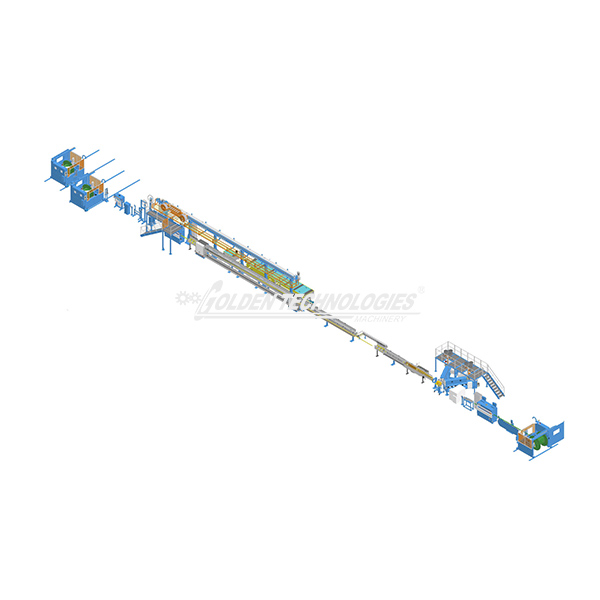

Если говорить о будущем, то наиболее перспективным направлением считаю гибридные системы — где часть операций выполняется роботизированно, а критичные участки контролируются человеком. Как раз сейчас ведём переговоры с инженерами из Дунгуаня о совместной разработке такой платформы. Возможно, через пару лет появится что-то действительно прорывное.

В итоге скажу так: машина для выдувания оптического волокна — это не просто инструмент, а сложный организм, где механика, электроника и опыт оператора должны работать как единое целое. И те решения, которые мы внедряли в ООО Золотые Технологии все эти годы — от систем осушки до магнитных демпферов — рождались не в кабинетах, а на реальных объектах, с реальными проблемами. Может, поэтому наши установки до сих пор работают в самых суровых условиях — от заполярья до влажных субтропиков.