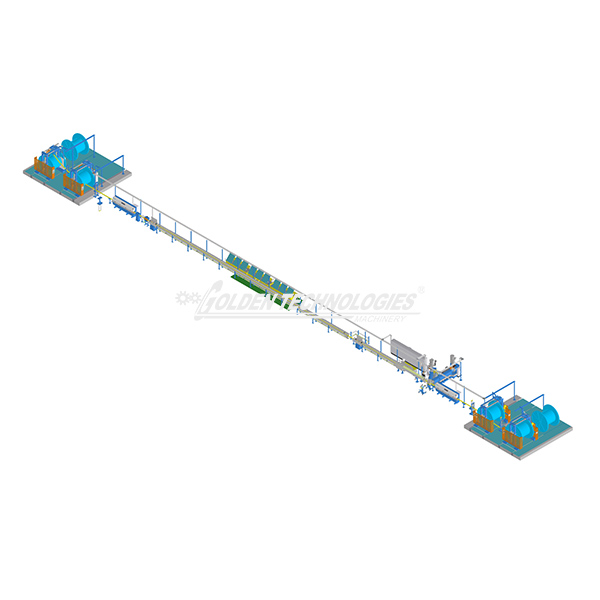

Когда слышишь 'линия производства тефлона', многие сразу думают о простом нанесении покрытия — но это лишь верхушка айсберга. На деле, это комплекс, где каждый метр конвейера влияет на адгезию, а перегрев на 5°C может убить партию. Вот что мы прошли за 20 лет в ООО Золотые Технологии.

В 2012-м мы собрали первую линию для азиатского завода, и там же столкнулись с мифом: клиент хотел сэкономить на системе очистки субстрата. Результат? Через месяц тефлон отслаивался пластами. Пришлось переделывать весь участок предварительной обработки — добавлять ультразвуковые ванны и контроль шероховатости.

Запомнил навсегда: если поверхность не идеально обезжирена, даже дорогой фторопласт не сцепится. Сейчас мы в Золотые Технологии всегда настаиваем на многоступенчатой промывке, особенно для медицинских трубок.

Кстати, о материалах — не все знают, что тефлон бывает с наполнителями (графит, стекловолокно). Для уплотнителей это хорошо, а для пищевой упаковки смерть. Как-то раз поставщик подсунул 'аналогичный' порошок, и линия начала выдавать брак с запахом гари. Пришлось останавливать прокатный узел и чистить шнеки неделю.

Экструдер — сердце линии. Но многие гонятся за мощностью, забывая про точность термозон. У нас был случай на заводе в Подмосковье: поставили китайский шнек с перепадами до 15°C, и тефлон горел в одних зонах, не плавился в других. Переделали на европейские ТЭНы с ПИД-регулировкой — брак упал с 12% до 0.8%.

Система охлаждения — та еще головная боль. Для тонких пленок нужен плавный градиент, иначе кристаллизация идет пятнами. Как-то пришлось допиливать водяные бассейны с тремя зонами температуры — от 80°C до 25°C. Без этого получались 'мраморные' разводы.

И да, на сайте gtcablemachinery.ru мы не зря выносим видео с испытаний — клиенты часто недооценивают роль калибровочных валов. Один миллиметр люфта — и толщина покрытия пляшет на ±20%.

В 2019-м в Казани собирали линию для кабельной изоляции. Монтажники проигнорировали виброизоляцию — через две недели печь начала 'гулять', и термопары вышли из строя. Пришлось демонтировать пол цеха и ставить демпферы.

Еще частая проблема — экономия на вытяжке. Тефлоновые пары при 400°C не просто воняют — они оседают на механизмах липкой пленкой. Однажды чистили приводные цепи от нагара три дня — лучше бы поставили вытяжку на 30% мощнее.

Сейчас в наших проектах всегда закладываем запас по вентиляции — как раз из-за того казанского случая. Кстати, на gtcablemachinery.ru есть раздел с кейсами, где мы подробно разбираем такие моменты.

Каждую линию гоняем на тестовых материалах 72 часа — не меньше. Специально берем субстрат с дефектами (царапины, окалина), чтобы проверить стабильность адгезии. Один раз это спасло от скандала — вовремя заметили, что при скорости выше 15 м/мин начинает 'сыпаться' край покрытия.

Обязательно имитируем аварийные остановки — резкое отключение питания, заклинивание рулона. После такого теста пересобрали систему аварийного торможения на трех линиях.

И да, мы в ООО Золотые Технологии всегда привозим клиенту образцы пробного прогона — не идеальные, а именно с рабочими параметрами. Пусть видят реальные цифры по толщине и адгезии.

Раньше фторопласт наносили в два прохода — сначала грунт, потом основной слой. Сейчас идут к однопроходной системе, но это требует ювелирного контроля температуры. На последней линии для Кореи мы поставили ИК-сканеры прямо в зоне полимеризации — брак упал вчетверо.

Еще заметил тренд: раньше клиенты требовали 'универсальные' линии, а теперь чаще заказывают специализированные — отдельно для проволоки, отдельно для тканей. Видимо, поняли, что экономия на универсальности обходится дороже.

Кстати, наш завод в Дунгуане как раз перешел на модульную сборку — это позволяет быстрее адаптировать линии под конкретные материалы. Недавно собрали вариант для термостойких шлангов за 3 недели вместо обычных двух месяцев.

Не экономьте на системе контроля толщины — лазерные датчики окупаются за полгода. Как-то клиент сэкономил 5000$, а потом месяц выбраковывал 20% продукции из-за перерасхода тефлона.

Обязательно предусмотрите место для отбора проб — кажется мелочью, но без этого операторы берут образцы 'как получится', и данные по качеству искажаются.

И главное — не верьте тем, кто обещает 'легкую настройку'. Линия производства тефлона — это живой организм, где надо постоянно подкручивать параметры. Мы в Золотые Технологии даже проводим трехдневные обучения для технологов — без этого клиенты потом месяцами не могут выйти на стабильный выпуск.

Вот как-то так. Если что — заходите на gtcablemachinery.ru, там есть реальные цифры по нашим проектам. И да, тефлон — он как хороший кофе: кажется простым, пока не попробуешь сделать идеально.

.jpg)