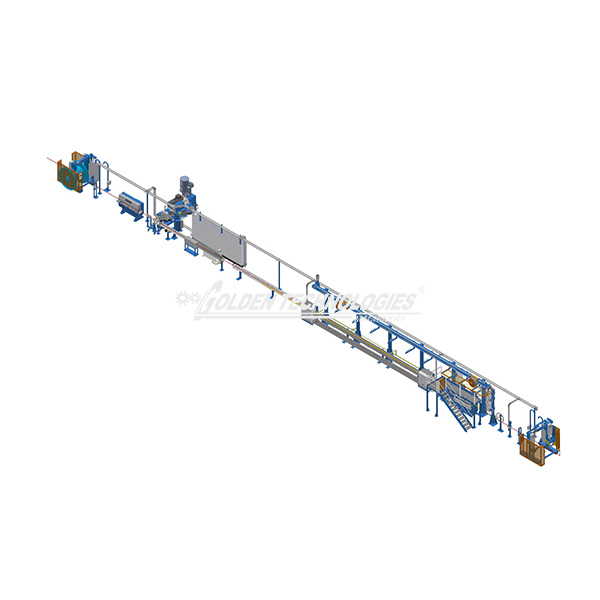

Когда говорят про линию по производству кабеля, часто представляют просто набор машин – экструдер тут, скруточный станок там. Но на деле это живой организм, где каждая шестерёнка должна дышать в унисон с другими. Вот о таких нюансах, которые в техпаспортах не пишут, и пойдёт речь.

Помню, в 2010-х многие наши клиенты покупали немецкие линии, а потом месяцами не могли выйти на стабильное ТУ. Оказалось, европейские настройки экструзии не учитывали российские перепады напряжения – полимер то перегревался, то недоплавлялся. Пришлось вместе с инженерами ООО ?Золотые Технологии? перепрошивать ЧПУ, хотя изначально нам обещали ?полную адаптацию?.

Кстати, про ?Золотые Технологии? – их подход с 2004 года всегда отличался тем, что они не просто продают оборудование, а сначала запрашивают данные по местным электросетям. Казалось бы, мелочь, но именно такие детали позже определяют, будет ли линия по производству кабеля стабильно давать сечение 2.5 мм2 без брака.

Особенно критично это для алюминиевых жил – там даже 5-градусное отклонение в зоне охлаждения ведёт к микротрещинам. Один раз видел, как на новом китайском стане кабель рвался уже на этапе намотки, хотя по паспорту всё соответствовало ГОСТ.

Часто в контрактах пишут ?линия по производству кабеля в базовой комплектации?, но редко уточняют, что система контроля изоляции там идёт только для ПВХ. Когда начали работать с сшитым полиэтиленом, пришлось докупать рентгеновский дефектоскоп – без него брак доходил до 12%.

У ?Золотых Технологий? в этом плане продумана градация: базовая сборка всегда включает универсальный измеритель толщины изоляции, который тянет и термопластик, и резину. Не идеально, конечно – для высоковольтных марок всё равно нужна отдельная калибровка, но хотя бы стартовые позиции близки к реальности.

Заметил ещё такую деталь: их линии всегда имеют запас по производительности в 15%. Не афишируют это, но когда внезапно приходит срочный заказ на ВВГнг-LS, этот резерв спасает от авральных перенастроек.

Современные линии по производству кабеля пытаются запихнуть в ?умные? системы всё – от подачи меди до упаковки. Но на практике ИИ-контроллеры часто конфликтуют с человеческим фактором. Был случай, когда оператор вручную подкрутил натяжение, а система, пытаясь ?исправить отклонение?, заломила три барабана дорогущего огнестойкого кабеля.

Инженеры с завода в Дунгуане (где как раз базируются ?Золотые Технологии?) после этого инцидента добавили в прошивку режим ?опытного оператора? – когда система учитывает ручные корректировки, но фиксирует их в логе. Простое решение, но оно сэкономило нам 400+ часов простоев за год.

Кстати, их сайт https://www.gtcablemachinery.ru выложил в открытый доступ эти кейсы – редкая практика, когда производитель не скрывает проблемы, а показывает, как их решать.

Многие считают, что главная статья экономии – на операторах. Реальность же показывает: грамотная линия по производству кабеля экономит на мелочах. Например, система рециклинга обрезков от ?Золотых Технологий? окупается за 8 месяцев, хотя изначально мы брали её ?на пробу?.

Ещё пример: их вакуумная подача шихты сокращает потери меди при перезагрузке – казалось бы, граммы, но за месяц набегает 120+ кг. При нынешних ценах на металл это уже не косметическая экономия.

Важный момент – их сервисные инженеры всегда на связи. В прошлом квартале у нас сломался тянущий механизм, так они из Дунгуаня прислали 3D-модель детали, мы напечатали временный вариант на местном принтере, а оригинал шёл 2 недели. Без такого подхода простой бы обошёлся в 4 млн рублей.

Сейчас тестируем на их линии нанесение QR-кода прямо при экструзии – не отдельным модулем, а модифицированной головкой. Получается на 40% дешевле, чем лазерная маркировка, а считываемость почти 100%.

Интересно, что ?Золотые Технологии? сами не рекламируют такие фишки – узнал о них от коллег с кабельного завода в Подольске. Видимо, их политика ?качество на первом месте? работает и здесь: сначала доводят технологию до ума, а потом уже предлагают клиентам.

К 2025 году обещают интегрировать в стандартную линию по производству кабеля систему прогнозирования износа экструдерных головок. Если это сработает, сможем сократить плановые остановки на 30% – посмотрим, но пока их прогнозы по надёжности сбываются.

За 20 лет работы понял: идеальной линии по производству кабеля не существует. Есть та, чьи слабые места ты знаешь и умеешь с ними работать. У того же ООО ?Золотые Технологии? есть свои ?болезни? – например, сложности с кастомизацией контроллеров под нестандартные сплавы. Но они это не скрывают, а предлагают совместные доработки.

Их философия ?держать знамя инноваций? – не пустой слоган. Видел, как они трижды переделывали систему охлаждения для одного заказчика, пока не добились стабильного ±0.3°C в зоне кристаллизации. Это дорого, но именно так и рождается оборудование, которое работает десятилетиями.

Так что выбирая линию, смотрите не на количество функций, а на то, как производитель реагирует на проблемы. Наша отрасль – не про идеальные чертежи, а про реальные километры кабеля, которые должны держать нагрузку и в сорокоградусный мороз, и в летнюю жару.