Когда слышишь 'линия для оболочки', многие сразу представляют универсальный монстр-автомат, который глотает сырьё и выплёвывает готовый кабель. На деле же — это всегда компромисс между скоростью, толщиной стенки и стабильностью экструзии. Помню, как на одном из старых проектов пытались заставить линию работать с поливинилхлоридом и сшитым полиэтиленом без перенастройки — закончилось тем, что пришлось менять весь узел охлаждения. Именно такие моменты и показывают, что оболочка — это не просто 'верхний слой', а система, где мелочи вроде угла наклона транспортера или чистоты фильтров решают всё.

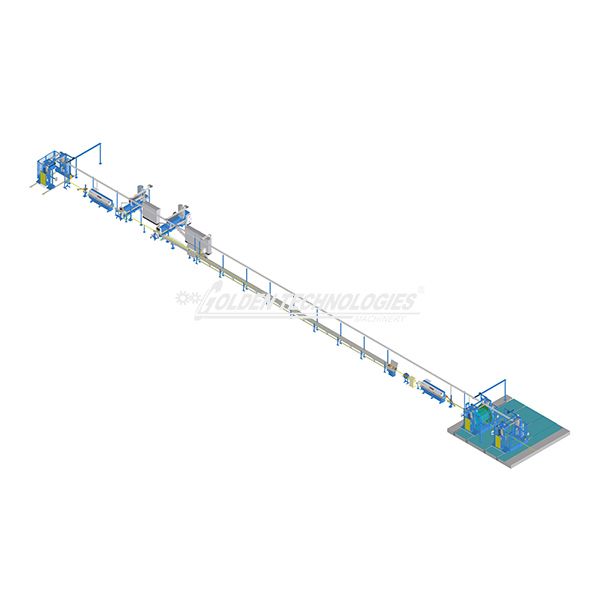

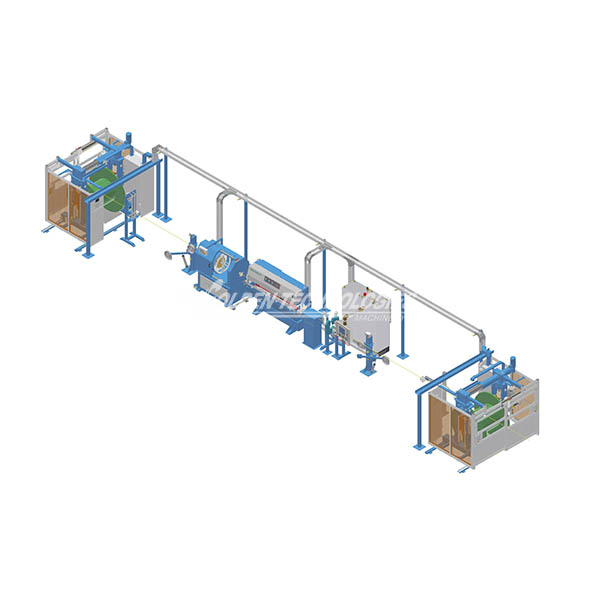

Если брать типовую линию для оболочки, то ключевое — не сам экструдер, хотя и он важен, а синхронизация подачи заготовки и намотки. У нас на проекте для ООО Золотые Технологии Проводное и Кабельное Оборудование как-то поставили конвейер с регулируемой скоростью, но забыли про датчики натяжения. В итоге оболочка шла 'волнами' — визуально брак, хотя по толщине всё в норме. Пришлось допиливать уже на месте, добавлять ролики с пневмоприводом.

Ещё момент — охлаждение. Вроде бы обычная водяная ванна, но если не контролировать температуру на входе и выходе, то при скоростях выше 400 м/мин появляется внутреннее напряжение. Особенно критично для тонкостенных оболочек, где даже +2°С вызывают деформацию. Кстати, на сайте gtcablemachinery.ru есть кейс по модернизации охлаждения для линий среднего диаметра — там как раз акцент на стабильность процесса, а не на максимальные цифры.

И да, фильтрация. Многие экономят на сетках, мол, и так сойдёт. Но когда работаешь с цветными компаундами, любая примесь от прошлой партии видна как на ладони. Приходится либо ставить быстросъёмные фильтры, либо закладывать время на промывку. В Golden Technologies Cable Equipment этот вопрос решили через каскадные фильтры — дороже, но меньше простоев.

С полиолефинами вроде всё ясно — стабильная экструзия, предсказуемая усадка. А вот когда начинаешь работать с огнестойкими составами, особенно с антипиренами, появляются нюансы. Один раз видел, как линия для оболочки 'выплёвывала' готовые участки с пузырями — оказалось, влажность в гранулах выше нормы. Теперь всегда советую ставить сушилки, даже если поставщик клянётся, что всё сухо.

ПВХ — отдельная история. Тут важно не только температуру держать, но и следить за износом шнека. Если зазоры увеличиваются, начинает 'плыть' геометрия. На нашем производстве в Дунгуане раз в полгода обязательно замеряем износ — иначе рискуем получить брак партиями.

И конечно, цвет. Казалось бы, мелочь — но если краситель не диспергируется равномерно, на оболочке видны полосы. Особенно заметно на чёрном — должен быть глубокий матовый оттенок, а не серые разводы. Кстати, у Golden Technologies подход к качеству как раз включает контроль цвета на каждом этапе — не зря их знамя инноваций с 2004 года работает.

Скорость экструзии — это только половина дела. Вторую половину составляет температура зон. Часто вижу, как операторы выставляют значения 'как в прошлый раз', не учитывая влажность в цеху или партию сырья. А потом удивляются, почему оболочка местами матовая, местами глянцевая. Сам всегда начинаю с нижнего порога и постепенно поднимаю, пока не добьюсь равномерного глянца.

Ещё один момент — калибровка диаметра. Датчики лазерные хороши, но если в помещении вибрация, они начинают 'врать'. Приходится ставить дополнительные опоры или переносить измерительную зону ближе к экструдеру. На одном из объектов аж три раза переставляли, пока не нашли точку без вибраций.

И про намотку. Катушки должны быть идеально сбалансированы — иначе при разгоне оболочка растягивается. Особенно критично для медных жил, где даже небольшое удлинение меняет электрические характеристики. Мы в таких случаях снижаем скорость на 10-15%, хоть и теряем в производительности.

Чаще всего выходит из строя нагреватель — особенно на первых зонах, где перепады температур максимальные. Ставим теперь только керамические, хоть и дороже — но служат втрое дольше. Кстати, в Golden Technologies Cable Equipment как раз используют такой подход — качество на первом месте, даже если это удорожает линию на 5-7%.

Подшипники в тяговых устройствах — вторая боль. Пыль от оболочки + постоянная нагрузка = заклинивание через 6-8 месяцев. Решили переходом на закрытые подшипники с консистентной смазкой — межсервисный интервал увеличился до двух лет.

И конечно, программное обеспечение. Старые контроллеры иногда 'забывают' калибровку — приходится каждый месяц перепрошивать. Сейчас переходим на системы с автоматической калибровкой при запуске — дорого, но экономим на обслуживании.

Сейчас много говорят про 'умные' линии — с датчиками контроля в реальном времени. Пробовали на тестовом участке в Дунгуане — да, удобно, когда система сама подстраивает параметры. Но пока рано говорить о полной автономности — оператор всё равно нужен, хотя бы для визуального контроля.

Интересное направление — гибридные материалы. Например, оболочки с добавлением наночастиц для повышенной термостойкости. Но тут сложность в дозировании — даже небольшие отклонения в концентрации меняют свойства. Думаем над системой точного дозирования с обратной связью.

И конечно, энергоэффективность. Современные линии для оболочки потребляют на 20-30% меньше, но это не предел. Экспериментируем с рекуперацией тепла от охлаждения — пока КПД низкий, но направление перспективное. Кстати, на gtcablemachinery.ru недавно публиковали расчёты по окупаемости таких систем — для серийного производства цифры вполне реальные.

Линия для оболочки — это всегда живой организм. Даже две идентичные модели от одного производителя будут вести себя по-разному в разных цехах. Главное — не гнаться за рекордами, а добиваться стабильности. Как говорят в ООО Золотые Технологии: 'Лучше медленно, но без брака, чем быстро, но в утиль'.

И ещё — не стоит бояться дорабатывать оборудование под свои нужды. Иногда простая замена ролика или добавление датчика решает проблему, над которой бились месяцами. Конечно, в рамках гарантии такие эксперименты рискованны, но для отработанных линий — вполне оправданы.

В целом, если подходить к линии для оболочки не как к набору узлов, а как к системе, где всё взаимосвязано — большинство проблем решаемы. И да, не забывайте вовремя менять фильтры — это самая частая причина незапланированных остановок.